La mayor parte de los pozos del mundo han sido dañados en algún nivel, ya sea por la invasión de fluidos de perforación o cemento en el intervalo de perforación o por el taponamiento de poros como resultado de la fase de producción.

Los problemas que enfrentan los productores de gas y petróleo en cuanto a iniciar y mantener una producción eficiente en este tipo de pozos se centra en problemas tales como límites ineficaces, trabajos primarios de cementación pobres, y daño causado por tratamientos de perforación y estimulación previos.

En algunos casos, los métodos tradicionales de terminación y workover que han sido de uso común por tantos años, permiten a los operadores extraer o inyectar en la zona-objetivo sin necesidad de usar tecnología adicional. Sin embargo, y a medida que el tiempo pasa, los productores se ven cada vez más forzados a buscar métodos alternativos para producir hidrocarburos.

En algunos casos, los métodos tradicionales de terminación y workover que han sido de uso común por tantos años, permiten a los operadores extraer o inyectar en la zona-objetivo sin necesidad de usar tecnología adicional. Sin embargo, y a medida que el tiempo pasa, los productores se ven cada vez más forzados a buscar métodos alternativos para producir hidrocarburos.

Zoom - Click en la imagen

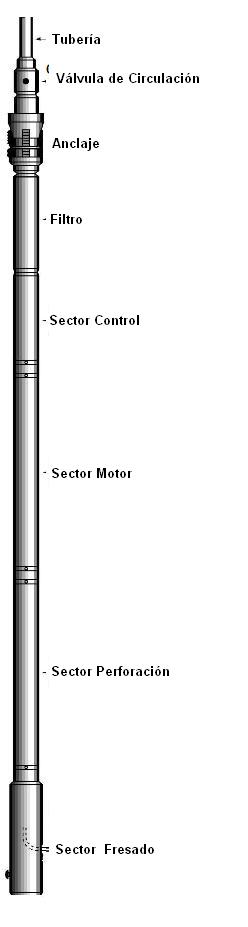

Penetrators Canadá Inc. ha desarrollado un sistema de terminación y estimulación que provee un método más eficiente de establecer comunicación entre la boca de pozo (superficie) y la zona-objetivo en pozos de producción y de inyección.

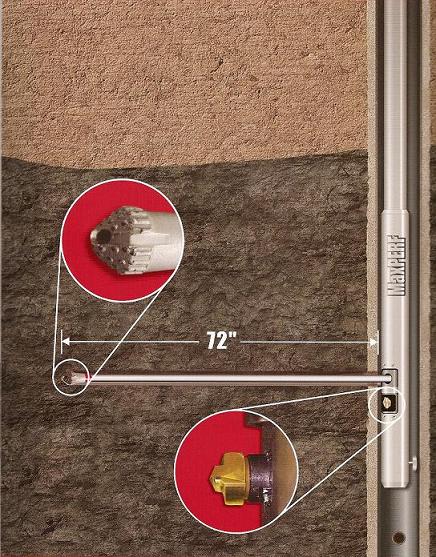

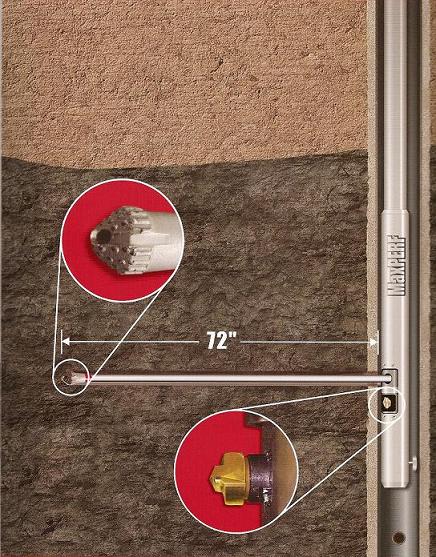

El nuevo sistema “MaxPERF” puede usarse en pozos nuevos o ya existentes para perforar múltiples túneles radiales de hasta 72” lateralmente desde el pozo.

La herramienta crea aberturas en el casing de 1” (26mm) y túneles de 0.70” (17mm) de diámetro en la formación, de una forma completamente inocua para el casing y el cemento y utilizable en pozos verticales, horizontales o direccionales.

El “Max PERF”:

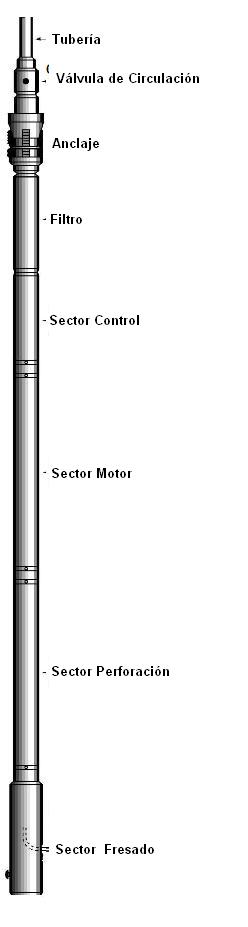

Es un sistema para actuar al interior del pozo, diseñado para producir punzados limpios radialmente desde el pozo hacia el reservorio de roca hasta una distancia de 72”. La herramienta perfora un punzado a la vez; cada uno requiere para completarse de 10 a 20 minutos y es capaz de hacer múltiples punzados al mismo tiempo en una sola corrida. Factores como la profundidad, la litología y el tipo de fluido determinarán la cantidad de punzados que puedan ser completados en una solo maniobra (normalmente la herramienta puede realizar entre 4 y ocho punzados por carrera). El “Max PERF” consiste en cuatro componentes principales más tres accesorios: un anclaje, filtro y válvula de circulación. Los componentes principales son: el sector de control, sector del motor, sector de perforación y sector de fresado.

Alojada en el sector de control, una válvula se acciona hidráulicamente y hace de “cerebro” de la herramienta; permitiendo al operador accionar la herramienta desde la superficie a través de sus funciones secuenciales.

Alojada en el sector de control, una válvula se acciona hidráulicamente y hace de “cerebro” de la herramienta; permitiendo al operador accionar la herramienta desde la superficie a través de sus funciones secuenciales.

Los sectores del motor y de perforación contienen los medios hidráulicos y mecánicos para rotar el trépano, extendiéndolo o retrayéndolo desde la formación para perforar y limpiar los túneles de penetración.

En el extremo más bajo de la herramienta se ubica el sector de la fresa, que opera hidráulicamente fresando aberturas de 1” (26mm) en el casing para permitir que el trépano acceda a la formación.

Zoom - Click en la imagen

Actualmente, las herramientas del “MaxPERF” están disponibles para casings de 4,5” (114.3mm) a 7” (177.8mm) de diámetro exterior, mientras que tamaños más grandes pueden adaptarse a pedido.

VENTAJAS DEL PUNZADO CON MaxPERF:

- Más oportunidades de llegar más allá de las zonas dañadas alrededor del pozo.

- No daña el casing, cemento o la formación- sin detritos o compactación.

- Sin impacto o explosión- un método especial para lograr mayor penetración.

- Más fácil de mantener horas extras.

- Menos descenso de nivel, reduciendo problemas potenciales de aconamiento.

- Más oportunidades de interceptar fracturas naturales cerca del pozo.

- Fluidos livianos compatibles pueden utilizarse para perforar en la zona.

PORQUÉ RESULTA NECESARIO:

Algunos de los problemas más comunes encontrados entre la interfaz del reservorio y el pozo que pueden resolverse usando el MaxPERF son:

- Daño cerca del pozo causado por fluidos de perforación y por cemento, que pueden inhibir la producción. En muchos casos, la perforación tradicional no logra ir mas allá de la zona invadida y los punzados explosivos quedan rodeados de una zona compacta y dañada.

- En el transcurso de la terminación y la producción, el movimiento de formaciones muy finas puede obturar los poros cerca del pozo.

- La producción casi siempre resulta en la formación de costras, asfalteno o depósitos de parafina en los punzados.

- El restrictivo cuello de botella entre el reservorio y el pozo (punzados) resulta en presiones mayores y contribuye al aconamiento de gas y agua.

- Trabajos primarios de cementación mal hechos o cemento dañado (comúnmente por el punzado) puede hacer la estimulación imposible.

- La acidificación, aún a bajas presiones, puede expandirse fuera de la zona, buscando el recorrido de menor resistencia, el cual será probablemente a través del cemento primario hacia una zona indeseada.

- Puede resultar muy difícil reingresar un intervalo productivo siguiendo una cementación a presión para aislar agua o gas sin poner en riesgo la comunicación de la zona.

- Las cargas explosivas más potentes, diseñadas para un máximo punzado, pueden causar daños al casing o al cemento.

- Muchas zonas potencialmente productivas son delgadas y tienen límites de contención frágiles.

Fuente: Petrolnews Argentina

6155 lecturas | Ver más notas de la sección Novedad TĂ©cnica

- BRENT 73,30

- BRENT 73,30