La tecnología detrás de la perforación a chorro se encuentra en fase de prueba y desarrollo, sin embargo, encuentra lugar en aplicaciones de servicios de perforación en Canadá.

Una herramienta que se sirva de agua para cortar roca provocaría curiosidad casi en cualquier lugar, pero una que ha sido desarrollada en el área del petróleo está atrayendo especial atención; básicamente porque las herramientas de perforación tradicionales –principalmente trépanos y fresas- han dominado la industria durante muchísimo tiempo.

Una herramienta que se sirva de agua para cortar roca provocaría curiosidad casi en cualquier lugar, pero una que ha sido desarrollada en el área del petróleo está atrayendo especial atención; básicamente porque las herramientas de perforación tradicionales –principalmente trépanos y fresas- han dominado la industria durante muchísimo tiempo.

Click en imagen - Zoom

La manera en que la nueva tecnología surgió resulta irónica. La perforación de alta presión por erosión fue desarrollada para perforar en roca sin tener que triturarla mecánicamente. La ironía reside en que mientras la tecnología de perforación se encuentra en desarrollo o aún no se ha lanzado al mercado; algunos usos de esa tecnología que recién está surgiendo ganan peso propio en Alberta, Canadá.

La técnica es lo suficientemente simple: la perforación a chorro utiliza agua a presión para perforar. También llamado jet-erosión, utiliza una boquilla especial de agua que penetra entre la roca con la fuerza suficiente para desintegrarla, según explicó el presidente de “Tempress Technologies Inc”, la empresa pionera en perforación por erosión.“La cabeza de la boquilla gira libremente y los chorros que despide se desplazan, como si fuera un rociador”, explica el presidente de Tempress, Jack Kollé ,“el agua sale con tanta fuerza que es esa misma fuerza la que hace que la boquilla gire” agrega.

El resultado es un movimiento de corte circular y una distribución de la fuerza en la piedra sobre la que se está trabajando. A diferencia de la mayoría de los métodos de perforación, esta tecnología no utiliza fluidos de perforación, simplemente necesita agua. En este sistema, es el agua la que empuja el cutting hacia la superficie.

El resultado es un movimiento de corte circular y una distribución de la fuerza en la piedra sobre la que se está trabajando. A diferencia de la mayoría de los métodos de perforación, esta tecnología no utiliza fluidos de perforación, simplemente necesita agua. En este sistema, es el agua la que empuja el cutting hacia la superficie.

Click en imagen - Zoom

En Canadá fue probada durante un período de dos años por la operadora Trican Well Service Ltd; que ahora promociona sus servicios para pozos basándose en este sistema; pero no para perforar, sino para fresar, estimular y limpiar los pozos con sus sistemas Hydromill, Hydrostim e Hidroclean, que se encargan de asistir en los típicos problemas que surgen dentro del pozo.

En pozos de producción, por ejemplo, la cañería de producción se ve obstruida frecuentemente por depósitos minerales. En algunos casos, estos sedimentos que se depositan se endurecen tanto que la cañería que comienza con un diámetro de tres pulgadas termina con un diámetro de media pulgada; interrumpiendo enormemente el paso de gas y petróleo.

Para el manager técnico de coiled tubing de Trican, Dean Spence, la perforación por erosión desarrollada por Tempress es un paso adelante. “La remoción de sedimentos fue la aplicación más importante. La alta presión que posee la boquilla del equipo hace que el esfuerzo por remover los sedimentos sea mínimo”, afirmó Spence, remarcando que algunas pruebas fueron realizadas en un tubo de perforación con un metro de sedimento endurecido, pero la mayoría se realizaron en cañerías rellenas con cemento.

En el mercado canadiense, Trican despliega la tecnología con coiled tubing, usando una tubería con una pared ligeramente más espesa para poder soportar más presión. Generalmente, la compañía comienza bombeando agua a casi 600.000 hectopascales (hPa) en la superficie. A medida que el agua baja por el coiled tubing, disminuye a 350 mil hPa, presión suficiente para remover sedimentos o restos de cemento.

Una limitación es el tamaño. La hidrofresa (hidromill) viene en dos tamaños: 1 11/16 pulgadas y 2 1/8 pulgadas de diámetro. El último tamaño es el mejor para fresar en un tubo de producción de 2 7/8, según Spence, quien agrega que por el momento Trican no dispone de modelos de boquilla más grandes por el momento, aunque sí puede proveerlos Tempress.

Una limitación es el tamaño. La hidrofresa (hidromill) viene en dos tamaños: 1 11/16 pulgadas y 2 1/8 pulgadas de diámetro. El último tamaño es el mejor para fresar en un tubo de producción de 2 7/8, según Spence, quien agrega que por el momento Trican no dispone de modelos de boquilla más grandes por el momento, aunque sí puede proveerlos Tempress.

Click en imagen - Zoom

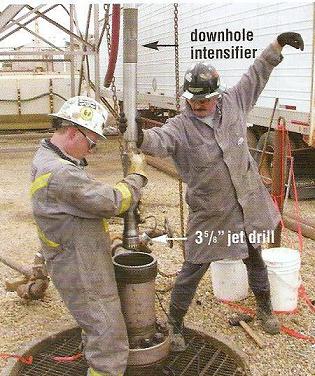

En Canadá, las aplicaciones de tecnología por erosión de Trican no incluyen aún un componente importante, que aún se encuentra en desarrollo: el Intensificador de DownHole (IDH). La unidad es un complejo montaje de bombeo usado para incrementar la presión de los fluidos dentro del pozo, mas de lo que generalmente se ve en coiled tubing.

La principal ventaja del IDH es que permite realizar el fresado empezando con una presión de superficie mucho menor, aumentándola a medida que se avanza en el pozo. Como problema práctico, Spence comenta que el IDH necesita de un equipo técnico de Tempress en la locación todo el tiempo. “No estamos en la etapa de poder hacer eso posible”, explicó. Durante la estimulación y la limpieza del pozo, la boquilla del inyector genera presiones de mas de 200 mil hPa, aproximadamente 3/5 de la presión que produce la boquilla cuando trabaja con la hidrofresa.

Sin embrago, afirma Spence, la tecnología está en marcha y puede tener otros usos mas allá de remover sedimentos o restos de cemento. Tales aplicaciones pueden servir para remover relleno compactado, o para sacar alquitrán, ceras o asfaltenos. Otro uso potencial para esta tecnología es el fresado de pozos verticales en proyectos in-situ de petróleo pesado.“Estamos intentando usar esta herramienta en operaciones de drenaje por gravedad asistida con vapor” (DGAV), indicó Spence. “No es para el pozo inyector, sino para el retorno del mismo”. “Lo que sucede es que el vapor que inyectan ha cristalizado parte del petróleo que sale y esto obtura los filtros alrededor del casing”.

Con algunos pozos DGAV fluyendo a una temperatura de 200º, los espesos sedimentos son literalmente cocidos y endurecidos, haciéndolos especialmente difíciles de remover. A su vez, y a pesar de los análisis, Trican no logró aún saber de qué están hechos los depósitos exactamente, aunque sospechan que es un compuesto de hidrocarburos y minerales. “Lo tenemos en el laboratorio, tratando de resolver de qué están hecho. Los productos químicos no los afectan, por eso estamos buscando la próxima opción” concluyó Spence.

Con algunos pozos DGAV fluyendo a una temperatura de 200º, los espesos sedimentos son literalmente cocidos y endurecidos, haciéndolos especialmente difíciles de remover. A su vez, y a pesar de los análisis, Trican no logró aún saber de qué están hechos los depósitos exactamente, aunque sospechan que es un compuesto de hidrocarburos y minerales. “Lo tenemos en el laboratorio, tratando de resolver de qué están hecho. Los productos químicos no los afectan, por eso estamos buscando la próxima opción” concluyó Spence.

Click en imagen - Zoom

Fuente: New Technology Magazine

9101 lecturas | Ver más notas de la sección Novedad Técnica

- BRENT 73,30

- BRENT 73,30