|

El estator de PDM fue construido con un componente de barro, también propenso a hinchazón y disolución. Hasta la fecha, no hay PDMs disponible que sea resistente a la impregnación del nitrógeno durante la descompresión. Consecuentemente, el estator de PDM necesita cambiarse después de cada funcionamiento. Un estator relativo y barato tiene un funcionamiento continuo y perfora una cantidad típica de

5 -12 días.

Otro hecho interesante es que el elastómero se hincha en determinado tiempo debido a la influencia de diversos componentes del barro. Esto significa que el pasaje entre el rotor y su estator decrece a medida que pasa el tiempo.

Resultados de la optimización del Elastómero

Antes de perforar en los campos de Sharjah UB, los componentes de la herramienta fueron clasificados para identificar y para modificar los materiales inadecuados. No se observó ningún incidente del BHA como resultado de los efectos de la impregnación del nitrógeno. Para PDM, el cambio del estator fuera de la póliza fue puesto en ejecución. Además, el ajuste inicial de rotor/estator con respecto a efectos de hinchazón dio lugar al dispositivo de protección en casos de volcamiento al comienzo del proyecto. La tolerancia adecuada del rotor/estator, teniendo en cuenta la hinchazón, fue encontrada mientras se tenía el motor en buen funcionamiento. Un cambio en la capa del rotor dio lugar a un cambio positivo con respecto a la vida del motor. El (cuadro 4) muestra la mejora del funcionamiento en un determinado plazo.

Selección de Motor para Flujo Polifásico

El desafío en la selección del motor para flujo polifásico es identificar un motor que entregue al pozo el mejor RPM para una penetración optimizada del trepano, evitando el daño del motor, producido por los excesos en límites de velocidad. Los motores para el flujo monofásico se agrupan normalmente en punto bajo, medio, o de alta velocidad. Esta clasificación no se puede "traducir" directamente a los de flujo polifásico ya que perforan con inyección compresible. Para estos usos, fueron desarrollados los motores air drilling. Los criterios que limitan el uso del gas es la velocidad entre el rotor y el estator . Al usar un motor con los líquidos monofásicos, la gama de velocidad permite solamente 40-190 RPM. Usando el mismo motor para perforaciones de gas, la gama de velocidad es de 500 -960 RPM. El modelo detallado requiere determinar las condiciones y los parámetros del pozo. En estos m odelos, los datos tales como el índice de fluido del gas, el depósito y la secuencia de presión, y la superficie y temperatura del pozo se utilizan para determinar "el caudal pol ifásico equivalente" al pozo. Los resultados se pueden tener en cuenta y utilizar para seleccionar el motor apropiado.

Resultados de la selección óptima del motor

En el proyecto de CTD UB en Sharjah , con el proceso de selección del motor se dio lugar al desarrollo de ajustes para los propósitos de 2 pulgadas, Motor ADM. Los resultados operacionales demostraron solamente una falla del motor a 180.000 ft. (55.000 m) perforados, los funcionamientos excedían 294 horas y tenían excelentes índices ROP (200 ft/hr o 60 m/hr). El valor del proceso de selección del motor se demuestra con resultados correctos de perforación, a pesar del nitrógeno y 150° C (temperatura en 90% del pozo de 300° F).

CTD en formaciones duras

CTD en formaciones duras

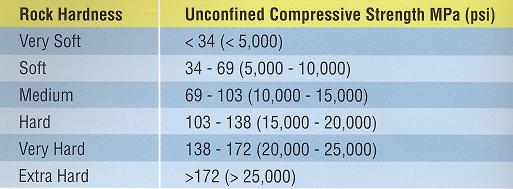

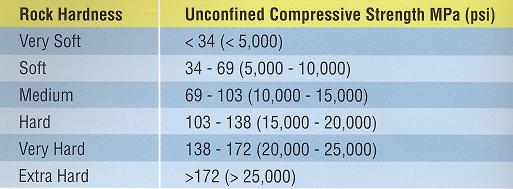

Durante un proyecto de CTD en Argelia, la arenisca (sandstone) Cambriana fue perforada con éxito, (Cuadro 6). La estructura de DLS requirió de 35°/100 ft. Para estos propósitos orientados se necesito una combinación de motor/trepano motor/trepano de2 pulgadas y se selecciono un motor de poca velocidad ADM. Varios tipos de trepano con insertos (insert bit) fueron ev aluados. (Cuadro 7) . Un trepano particular fue utilizado en esta combinación de motor/bit. Este trepano fue capaz de perforar hasta 36 horas con un motor de poca velocidad, alcanzando un dispositivo de protección en caso de volcamiento de 2.7 m por hora, incluso en las formaciones de fuerza superiores en distintas zonas.

En los pozos horizontales del campo de Hassi Messaoud, otras combinaciones de CTD motor/bit fueron utilizadas con éxito. Son específicamente diseñadas de 2 pulgadas para alta velocidad. El motor del M2 con una gama de 415-830 RPM fue combinado con el trepano impregnado S 280. Esta combinación realizó múltiples funcionamientos, con un promedio de 124 m (407 ft) por trepano, con dispositivo de protección en caso de volcamiento sin ningunas falla en el motor.

Vibraciones en formaciones variables: Campo De Lisburne, Alaska

En formaciones con capas duras dentro de secciones más suaves (como el proyecto de CTD en el campo de Lisburne de Alaska) se observo que las vibraciones pueden ser excesivas. Consecuentemente, el BHA puede perder su estabilidad en la sección del pozo y causar vibraciones laterales. Esta vibración es agravada por la diferencia en la dureza de la formación -- amplificando los esfuerzos de torsión reactivos del motor y BHA, incluyendo su electrónica para agitación y protección.

Se estima que las vibraciones laterales causan el 75% de las fallas de perforación inesperadas (MWD, motor y trepano). El módulo del VSS puede detectar estos momentos de altas vibraciones. El flujo y WOB pueden ser ajustados y los niveles de las vibraciones pueden pasar a una etapa no crítica. Con los datos de la medida de vibración, estos momentos críticos son visibles y el equipo perforador puede reaccionar.

e, varias actividades de perforación causaron vibraciones. Las pequeñas reducciones del flujo ayudaron a disminuir las vibraciones críticas.

Formaciones Inestables

La limpieza del pozo es importante en usos de CTD. Debido a los caudales limitados de bobina y a la baja secuencia de rotación, la ocurrencia de las cortaduras de fondo es altamente probable. Las preocupaciones de la estabilidad del pozo son el derrumbamiento de la formación e hinchazón de la arcilla.

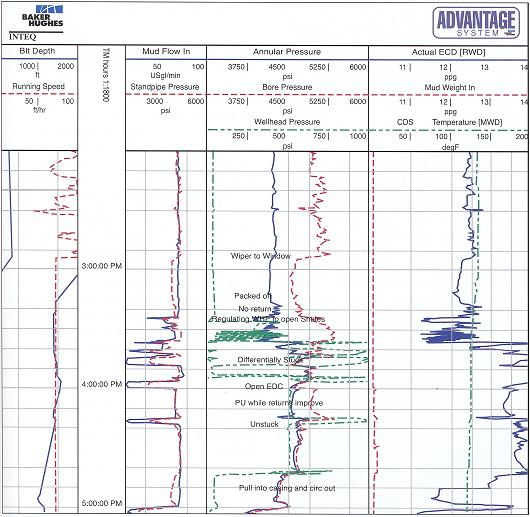

Uso de baja circulación y baja presión

El BHA de CTD se puede adaptar con baja circulación eléctrica y/o baja presión. Conducido por un comando de mouse-click en el sistema de control superficial, la conexión de circulación abre puertos del flujo, para puentear flujos crecientes, evitando la rotación del trepano en la tubería. La baja presión proporciona al pozo, la presión anular y el WOB. debido a la actualización constante de los datos de presión del mismo, la densidad equivalente de la circulación (ECD) se puede calcular y supervisar para ofrecer a las perforadoras una visión en tiempo real y un control directo sobre las condiciones del reservorio. Este proceso puede optimizar la limpieza del pozo y reducir el riesgo de la inestabilidad. (Cuadro 8).

Control del BHA con datos en tiempo real

El BHA de CoiTrak CTD es una línea-eléctrica controlado por BHA con la comunicación bidireccional. El BHA esta equipado con una herramienta de orientación hidráulica, que pasara a una herramienta desviadora en la dirección deseada. La dirección es bidireccional y se puede cambiar continuamente en una gama de 400° hacia el lugar que se desee. La herramienta de orientación se puede controlar manualmente desde la superficie. Una opción de autodireccion también está disponible. Estas características son únicas, y los datos en línea de alta densidad (cada 5 -8 segundos), permiten un control óptimo del BHA y un manejo exacto en el reservorio.

Navegación de Reservorio

La navegación del reservorio es el proceso de utilizar datos en tiempo real para colocar exactamente las referencias subsuperficies específicas en relación con el pozo y las coordenadas 3-D. La herramienta múltiple (USMPR) de propagación es una herramienta de navegación para reservorio que se puede adaptar al BHA de CoilTrak CTD. La herramienta emplea dos transmisores y dos receptores. Y puede trasmitir 16 curvas cada 5-8 segundos.

Optima Perforación

4 CTD convencionales BHAs se equipan de un (AKO) de PDM secundario. El ángulo de AKO es fijo para un funcionamiento y se puede cambiar solamente en superficie. Sin embargo, el sistema asistido de CoilTrak permite ajustes del pozo con DLS a pedido, permitiendo una reacción inmediata a los cambios de la formación y haciendo la perforación de una sola vez.

Prueba de Montaje MWD/LWD

Para probar el funcionamiento total del sistema conductor electricline de CoilTrak CTD con sus censores (presión, WOB, temperatura, vibración, acelerómetro, inclinómetro, gamma, resistencia y NBI) así como la eléctrico-hidráulica y la orientación de la circulación, el sistema fue probado en un recipiente de presión. El recipiente fue puesto en presiones sobre condiciones del pozo. La temperatura fue de 150° C (300° F) y por pocas horas de 160° C (320° F). El BHA se realizó bajo estas condiciones.

Prueba del Motor

Para asegurarse de que los motores positivos de la dislocación podrían hacer frente a las temperaturas extremas del pozo, los motores fueron probados en un banco de prueba especial. El requisito mínimo del cliente era 60 horas en 160° C (320° F). Para satisfacer ese requisito, la prueba fue conducida por 100 horas. Después de ese período, el motor todavía seguía con buen funcionamiento. Durante el proyecto de Sharjah, el motor realizo funcionamientos hasta 294 horas, con ciertos excesos con respecto a límites preestablecidos . Incluso para temperaturas más altas, está disponible un motor de alto rendimiento, clasificado a 190° C (375° F).

La temperatura dinámica máxima, medida durante el proyecto de Sharja fue de 148.5° C (299° F). La temperatura estática era más alta, pero no podría ser determinada porque el pozo estaba siempre en condiciones dinámicas. Los 23 pozos trabajados hasta la fecha, tenían temperaturas dinámicas en una gama de 140° C (285° F) y 148.5° C (299° F). Esta prueba dio lugar a un sistema de CTD el cual entregó la ejecución sin defectos en ambientes de alta temperatura.

Fin de Articulo Fuente: Baker Hughes

3881 lecturas | Ver más notas de la sección Novedad T√©cnica

- BRENT 63,13

- BRENT 63,13

CTD en formaciones duras

CTD en formaciones duras