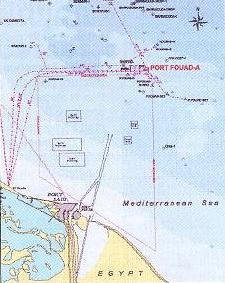

En el 2005, el sistema de circulación continua de la empresa National Oilwell Varco finalizó su primera aplicación comercial offshore en Eqipto.

Esta nueva tecnología fue utilizada para re-entrar en el pozo del puerto Fouad Marine Deep 1 y perforar (lo que anteriormente no era posible perforar) secciones del pozo de 8 ½ pulgadas y 5 7/8 pulgadas a través de una reserva a menos de 4.500 metros. En marzo del 2006, se utilizó una segunda unidad para perforar una sección de 8 1/2 pulgadas de un pozo desviado a menos de 5.000 metros en el campo offshore de Noruega.

El sistema de circulación contínua

El sistema fue desarrollado como resultado de un proyecto de distintas empresas en el Reino Unido que comenzó en el 2000 y fue sustentado por seis compañías petroleras internacionales, con el diseño y la ingeniería de Varco Shaffer (lo que hoy en día es National Oilwell Varco). El sistema de circulación contínua le permite a la barra de sondeo ser agregada o quitada del la columna de perforación cuando se perfora o se maniobra sin interrumpir la circulación al pozo. Puede ser instalado en cualquier equipo de perforación mediano/ grande que posea un top drive.

El sistema funciona encerrando la conexión en un recipiente a presión, básicamente un cuerpo de BOP triple con esclusas parciales arriba y abajo (invertidas) y esclusas ciegas. La cavidad esta presurizada con el lodo de la columna ascendente y la conexión de union macho se retira y se eleva de las esclusas ciegas, los que luego son cerradas. La circulación a través del top drive se detiene y la cámara superior se despresuriza, mientras la circulación continúa sin interrupción en la caja superior debajo de las esclusas ciegas. Una nueva barra de sondeo se levanta por el top drive y se coloca en la cámara superior. Los esclusas luego se cierran y la cámara se llena antes de abrir las esclusas ciegas , baja y completa la conexión mientras se comienza de nuevo la circulación a través del top drive.

Luego la cámara se despresuriza y las esclusas se abren, permitiendo continuar la perforación.

NOV’s Sistema de Circulación Continua: unidad principal

El modelo del SCC fue probado exitosamente en julio / agosto del 2003 en una pequeña área de perforación para BP en Oklahoma. Se realizaron 72 conexiones con 4 ½ pulgadas. Mientras la barra de sondeo circulaba a 800 gpm entre 2800 y 3000 psi.

Desarrollo

El sistema fue rediseñado, principalmente para reducir el tamaño y el peso de la unidad principal y para mejorar el sistema de control y así permitirle al SCC ser operado de forma segura por el personal entrenado y en el lugar de operación del equipo de perforación. El diseño y las pruebas de los componentes adicionales que hacen que el sistema sea completo.

Los componentes del SCC son:

- la unidad principal esta ubicada en el piso de perforación sobre la mesa rotatoria

- la unidad de derivador de lodo: que controla el flujo del lodo entre el top drive y la unidad principal.

- Extensión sustituto de desgaste conecta al top drive y posiciona a la conexión dentro de la unidad principal.

- Herramienta de conexión del top drive: utilizado para manejar barras simples en la torre de perforación y conecta / desconecta la extensión/ sustituto de desgaste de / hacia el top de la barra en la torre de perforación, comprende una pinza hidráulica y elevadores de lateral doble.

- Controles electrónicos por tacto (HMI) ubicados en el piso de perforación.

- Unidad de energía hidráulica: ubicado en el custom container que también provee una manguera y almacenaje de cable en tránsito y almacena la información grabada en la “caja negra” con Internet para el NOV’s 24/7 Centro de apoyo de Ingeniería de Houston.

Registrando e informando

Desde el comienzo, Nov se dio cuenta de que la exitosa introducción del SCC dependía de la confianza de los ingenieros y de la responsabilidad del personal de operación y de la seguridad del sistema. Para que ellos programen el uso de un sistema nuevo, que no se ha probado, para perforar pozos difíciles y costosos, deben estar seguros de que dará el rendimiento esperado.. Por este motivo, se desarrollo un sistema de informes que reúne la información del rendimiento del SCC, disponible tanto para NOV como para el personal de perforación.

El sistema consta de:

- Un informe de perforación diario: que contiene los detalles de la actividades de perforación durante el día, en especial aquellos que involucra al SCC; también, información del pozo, que incluye: el tamaño y profundidad, el tipo de trépano, la configuración del BHA, la densidad del lodo, la velocidad de circulación y la presión, las medidas del ECD y la información del casing.

- Resumen de la información de conexión del SCC: un informe detallado y un análisis de cada conexión realizada con el SCC.

- Registro de problemas del SCC: se realiza un registro de cualquier incidente que ocurra durante la conexión o problemas que se deban resolver, quien es la persona que debe resolverlos y el resultado del mismo.

- Registro de uso de consumo: Incluye un registro de uso del SCC Ram Rubber Assembly (RRA) y otros tipos de uso y su rendimiento.

- Registro de mantenimiento del SCC: un informe del mantenimiento llevado a cabo en el sistema y quien lo realizo.

Se pueden realizar representaciones gráficas del tiempo que se necesita para cada fase de cada conexión y de la presión de la columna ascendente y de la presión de la cámara inferior en cada momento. El reporte diario se presenta al operador y al manager del NOV. La experiencia ha demostrado que una filosofía de total transparencia en los reportes a todas las partes interesadas añade una motivación adicional al personal para lograr un rendimiento excepcional de trabajo. Esto le permite a los clientes utilizar el sistema con plena confianza de que los objetivos de la perforación pueden ser alcanzados de manera segura y efectiva.

El sistema continuamente monitorea el rendimiento de los componentes del sistema de circulación continua y le permite al personal que se encuentra en el centro de apoyo o en sus casas consultar durante el día o la noche por todos los problemas o fallas de los equipos. Si es necesario, se puede realizar los ajustes a los parámetros de operación a través de Internet. Este sistema ha contribuido a un notable rendimiento con un solo incidente en la primera aplicación (menos de 3 minutos) y el 100% del rendimiento durante las operaciones en el primer proyecto en Noruega.

Aplicaciones

La capacidad para perforar extensas secciones de pozo sin detener la circulación mientras se realizan conexiones posee un rango potencial de aplicaciones. De estas, la más significativa es la habilidad para perforar a través de la formaciones donde el espacio entre la presión del poro y la gradiente de presión de fractura es muy pequeña. Cada vez que se detiene la circulación para realizar una conexión y se vuelve a comenzar la misma, las fluctuaciones de las presiones experimentadas por el pozo dan como resultado pérdidas de lodo y caudal; y por consiguiente instabilidad en el pozo.

Con una continuación continua, se puede estabilizar una condición equilibrada y balanceada de presión y la perforación puede utilizar la presión de circulación dinámica o la densidad equivalente de circulación (ECD) para controlar el pozo.Este principio fue utilizado en los dos primeros pozos.El pozo fue perforado en el 2004 y anteriormente había sido suspendido con un zapato de casing de 9 5/8 pulgadas a 4.224 metros sobre una reserva extensa de gas de alta presión. Se encontraron severos problemas de perforación cuando se perforo un pozo de 8 ½ pulgadas. Como la ventana entre la presión de poro y la gradiente de presión de fractura es muy pequeña, la perforación convencional conlleva a una serie de problemas. La formación sobrepresionada, el flujo de gas en las conexiones, surgencia de gas , pérdidas de circulación y condiciones inestables en general del pozo dan como resultado muchos días improductivos y la incapacidad para perforar hasta la profundidad deseada para evaluar la extensión de la reserva.

El pozo fue suspendido como un descubrimiento de gas pero con toda la extensión de la reserva indeterminada.Como resultado de la asociación de National Oilwell Varco junto con otras empresas para desarrollar el SCC, al personal de perforación de ENI le era familiar el sistema y creía que utilizándolo el pozo podía ser re-entrado y que la reserva podía ser perforada de manera segura y exitosa. Al no interrumpir la circulación durante las conexiones se podía utilizar la técnica de presión balanceada.

La presión de poro de la formación y el ECD pudo ser continuamente medido y evaluado con las herramientas de MWD/ PWD, y le permitió a la velocidad de la circulación ser controlada para mantener la ECD dentro de la zona crítica de gradiente (CZG) y la angosta capa entre la presión de poro y la gradiente de presión de fractura. Las posibles surgencias de gas y las pérdidas de lodo serán minimizadas, permitiéndole así a la reserva ser determinada y a la información valiosa ser registrada. Este beneficio hará más que justificar el costo de alquiler del sistema más el costo del tiempo del equipo de perforación involucrado en el montaje y desmontaje del equipo.

Frente a la operación de re-entrada de PFMD-1, ENI probó el sistema en un pozo terrestre en el campo de Vald’s Agri al sur de Italia, donde 660 metros de un pozo de 12 ¼ pulgadas fueron perforados y 82 conexiones fueron realizadas mientras la circulación continuaba de 600 a 700 gal /min y de 2,000 a 3.000 psi y el ángulo de construcción vertical con una inclinación de 35ª.

Luego el SCC fue movilizado a Egipto e instalado en la plataforma de perforación autoelevadiza de Maersk Endurer para ENI /PETROBEL en el Puerto de Fouad Marine en el Mediterráneo. El programa de re-entrada para el PFMD-1 implicó vaciar y limpiar los tapones de cemento por debajo del la zapata de entubación de 9 5/8 pulgadas, montar el SCC y limpiar el pozo previamente realizado de 8 ½ pulgadas sin interrumpir la circulación mientras se ajusta la densidad de lodo y la velocidad de la circulación para dar un valor al ECD en la zona crítica de gradiente entre el poro y la gradiente de presión de fractura.

Normalmente esto requiere una ECD de 2.06 a 2.07 SG alcanzada con una circulación de lodo de SG a 380-400 gpm. El pozo de 8 ½ pulgadas se profundizó 402 metros antes que la surgencia de gas y pérdidas se encontraran, la columna de perforación había sido maniobrada y las herramientas de perfilaje con cable funcionaron correctamente. Perforar el pozo de 5 7/8 pulgadas requirió de una BOP rotativa, de un equipo asociado de control del espacio anular y de la aprobación de procedimientos de perforaciones para pozos cerrados además de la del SCC.

El pozo fue realizado más de 253 metros mientras se “bullheading” 2.0-2.2 SG el lodo a la barra de sondeo y liberación de gas del espacio anular a 500-800 psi. Los registros de MWD / LWD y las registros fueron registradas y con la circulación continua mientras se realizaban las conexiones, el pozo se mantuvo en buenas condiciones.

Al utilizar el SCC para re-entrar y hacer más profundo el pozo, se perforaron 655 metros y fue registrada mucha información valiosa a través de una nueva reserva, la cual no era posible perforar a través de los medios convencionales. Durante la operación, se realizaron 522 conexiones sin interrumpir la conexión, al mismo tiempo se perforaba y se realizaban las maniobras necesarias. De estas, el 94% tuvo un promedio de 21 minutos con menos del 1% de tiempo improductivo para el proyecto.

El segundo comercial del SCC fue utilizado por Statoil en marzo del 2006 para perforar una pequeña sección desviada de un campo en Kristen y un pozo del Scarabeo 5 sumergible a 360 metros de agua offshore Noruega. Nuevamente, la habilidad para mantener la circulación de manera ininterrumpida le permitió a Statoil planificar y perforar un pozo de 8 pulgadas a través de una zona de presión normal debajo de la sección de la reserva abierta y posiblemente agotada que utiliza la ECD para controlar al pozo en vez de la densidad estática del lodo.

Al utilizar el SCC le aseguró a los requisitos sobrebalanceados de Statoil HPHT que se encuentren con en el supuesto caso de agotamiento en la sección de la reserva abierta por encima del objetivo y limitó la presion poral-ventana de presión de fractura al punto donde la perforación convencional no será permitida.Utilizar el SCC también probó su viabilidad para utilizarlo en futuros proyectos cuando los parámetros de perforación no permitan las prácticas convencionales. En este caso, fueron perforados 123 metros de un pozo nuevo a menos de 5.165 metros con 151 conexiones mientras se perforaba o se maniobraba, con un promedio de 19 min /conexión. No se le realizaron interrupciones a la circulación y la información de la densidad del lodo, que incluye el ECD, fue registrada desde el principio hasta el fin.

Statoil ha contratado el sistema para operaciones de desarrollo de perforación en el campo Kristen y ha llevado a cabo, creado y desechado pruebas con una barra de sondeo XTM 50 de 4 ½ pulgadas al utilizar las pruebas Ullrig en Stanvager.

Resumen

El sistema de circulación continua fue introducido a la industria de la perforación de manera exitosa y ha demostrado que es confiable y de gran utilidad. Este sistema le permite a las formaciones que anteriormente eran difíciles de perforar, ser penetradas de manera segura y además recolecta y guarda valiosa información de la misma.

El diseño de ingeniería fue llevado a cabo por National Oilwell Varco, el cual fue apoyado por la información, el sistema de reportes y la conexión de Internet con el Centro de apoyo de Ingeniería de Houston.

Epígrafes:

• La unidad principal esta ubicada en el piso de perforación sobre la mesa rotatoria. El sistema de circulación continua le permite a la barra de sondeo ser agregada o quitada del la columna de perforación cuando se perfora o se maniobra sin interrumpir la circulación al pozo.

• Este mapa muestra la ubicación offshore de Egipto donde el sistema de circulación continua completo exitosamente su primera aplicación comercial en el 2005.

Traducido : Por staff Petrolnews

Fuente: Drilling Contractor

5790 lecturas | Ver más notas de la sección Novedad TĂ©cnica

- BRENT 73,30

- BRENT 73,30