Debido a la naturaleza de los servicios con tubería flexible, se dan situaciones que contribuyen a la reducción de su vida útil. El factor predominante es la fatiga debido a los ciclos repetidos de flexión.

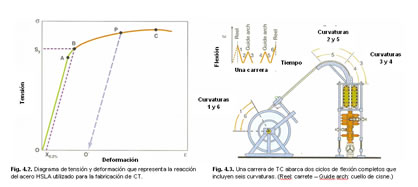

Una revisión de la relación entre la tensión y la deformación del acero HSLA contribuirá a definir la reacción de la tubería flexible durante un servicio normal. La Fig. 4.2 muestra una curva típica de tensión y deformación del acero de alta resistencia y baja aleación. La tensión del material se puede observar en el eje Y y la deformación en el eje X. A medida que se aplica tensión, se observa una deformación. La ley de Hooke establece que la tensión es equivalente a la deformación multiplicada por el módulo de elasticidad del material. Esta relación está representada por la línea O-A en la Fig. 4.2. El módulo de elasticidad que define la pendiente y la tensión en el punto A es conocido como el límite de proporcionalidad. Directamente por sobre el límite de proporcionalidad se encuentra el punto B , que se describe como el límite elástico. Si la tensión en el acero se mantiene por debajo del límite elástico, la deformación será elástica y desaparecerá cuando se retire la fuerza que la provoca.

A medida que se vayan aplicando cargas, la tensión en el material puede llegar a superar el límite elástico y alcanzar el punto B , que es el umbral de fluencia plástica. El umbral de fluencia plástica es la tensión que corresponde al inicio de la deformación plástica del material. Una vez que se alcanza este punto, se inicia la deformación plástica y el material comienza a estirarse. El API (siglas que en inglés significan Instituto Americano del Petróleo) adoptó un valor estándar de compensación de deformación de 0,2% para ubicar el umbral de fluencia plástica en la curva de tensión y deformación y determinar el límite elástico de los aceros aleados de manera lógica. Aquí está representado por la línea punteada B-X 0,2 % .

La inclinación de la línea P-O\' también se define por el módulo de elasticidad del material e intersecta al eje-X de deformación plástica como resultado de una situación de deformación. Si añadimos tensión, llegaremos al punto C , que es la carga límite de rotura del material. Cuando se alcanza el punto C , el material sufrirá una fractura.

Fatiga por flexión.

Cuando una tubería continua se enrolla inicialmente en un carrete de servicio o de almacenamiento de madera tras el fresado, el acero HSLA está deformado plásticamente. La Curva O-P en la Fig. 4.2 representa esta deformación plástica. Cuando la tensión aplicada a la tubería cesa, la deformación producida es permanente y tiene un valor representado por la línea P-O´. La tensión experimentada por el material HSLA puede comprenderse al considerar el grado de flexión al que el tubo fue expuesto. El radio mínimo de flexión (R) al que la tubería flexible puede someterse y permanecer en estado elástico puede calcularse mediante la siguiente ecuación:

R = E(D/ 2 )/S y (pulgadas)

donde E es el módulo de elasticidad del acero (generalmente 30 X 10 6 psi), D es el OD del tubo (pulgadas) y S y es el límite elástico del acero. Mediante esta ecuación, se han calculado los radios mínimos de flexión para varios tamaños y grados de CT en el Cuadro 4.2.

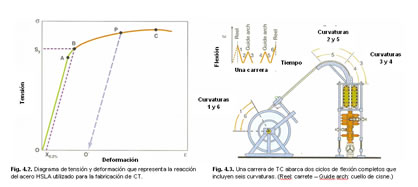

Los productos tubulares flexibles se enrollan en carretes con diámetros que oscilan entre los 1,2 y los 3,6 metros (4 y 12 pies) (radios de 2 a 6 pies). En base a los radios mínimos de flexión calculados para mantener las condiciones elásticas expuestos en el Cuadro 4.2, la tubería flexible se curva más allá de su límite elástico hacia la deformación plástica. En una operación típica de CT, la tubería sufrirá curvaturas y enderezamientos (Fig. 4.3), tal como se describe debajo:

• El inyector extrae la tubería del carrete. El motor hidráulico del carrete opone resistencia, colocando a la tubería en tensión y enderezando su primera flexión.

• Cuando llega al cuello de cisne, se dobla en un radio de entre 48" y 120", parecido al radio del reborde del carrete de servicio.

• Luego se endereza nuevamente a medida que atraviesa el cuello de cisne y las cadenas del inyector.

Estas tres situaciones de flexión y enderezamiento se repiten en sentido contrario cuando la tubería es extraída del pozo, sumando un total de seis curvaturas, conocidas comúnmente como una carrera. Para evaluar los efectos de la fatiga por flexión en la vida útil de la tubería flexible, se desarrollaron simuladores mecánicos de evaluación, en donde se la expone a tensiones similares a las del equipo de campo. El ciclo de flexión fue adoptado como la unidad de medida estándar para el análisis de la fatiga y está comprendido por dos situaciones de flexión con tensiones equivalentes.

En la Fig. 4.4 puede observarse un análisis comparativo entre la fatiga de los ciclos de flexión de varios grados de CT de 1,25" de OD (0,095" de WT) y la presión interna. A través de este ejemplo, resulta evidente que ha mayor presión interna, menor duración en servicio. No obstante, se necesita cierta presión interna para alcanzar la máxima duración en servicio. Esta presión interna mínima (aproximadamente 6 a 7% de la presión de fluencia interna) parece reforzar la estabilidad radial del tubo cuando sufre deformación plástica. Además, los productos HSLA de mayor dureza no tienen un rendimiento tan bueno como las tuberías flexibles de materiales de menor dureza en servicios de baja presión. Sin embargo, cuando la presión interna de la tubería flexible aumenta, los productos HSLA de mayor dureza demuestran prontamente una mayor duración en servicio en comparación con los productos CT de menor dureza.

El espesor de pared y el radio de flexión también afectan la fatiga del ciclo de flexión. En un grado de tubería flexible y condiciones de evaluación determinados, la duración en servicio de los ciclos de flexión será mayor con un CT de mayor espesor de pared que con uno de menor espesor de pared. Asimismo, a medida que aumenta el radio de flexión de la tubería flexible, la vida útil del ciclo de flexión también aumenta. Sin embargo, los aumentos en los tamaños del diámetro externo de la tubería flexible reducirán la duración en servicio, aunque las relaciones del diámetro con el espesor de pared del tubo y los valores equivalentes de deformación y curvatura se mantengan constantes.

El buen estado de las soldaduras de la tubería también juega un papel crítico al predecir la vida útil de una sarta de tubería flexible. Las soldaduras oblicuas entre las placas de acero conservan un porcentaje mayor de vida útil de su material base con valores de entre el 80 y el 90%. Sin embargo, las soldaduras realizadas entre los extremos de los tubos tradicionalmente no tienen buenos resultados cuando se las somete a tensiones en el ciclo de flexión, con valores que varían entre un 20 y un 40% de la duración en servicio del material base.

Crecimiento del diámetro. Otra consecuencia desafortunada del ciclo de flexión de la tubería flexible con presión interna es la condición conocida como crecimiento diametral. La Fig. 4.5 ilustra un crecimiento diametral en contraposición con ciclos de flexión a presión para un CT de 1,25" de diámetro externo (0,095" de WT) y 80-ksi. En resumen, como el CT va atravesando ciclos de flexión con presiones internas superiores al 15% de la presión mínima de fluencia interna, el diámetro externo del tubo aumenta permanentemente. Este efecto "globo" provoca que las paredes de tubo se reduzcan levemente y a medida que la presión interna aumenta, el efecto globo se torna más severo.

En servicios de alta presión, el grado de crecimiento diametral de la estructura del tubo desempeña un rol importante al determinar cuándo debe retirarse de servicio una sarta de tubería flexible. Debido a las restricciones ajustadas de diseño de las tolerancias de equipo de presión de superficie, el CT no puede atravesar nuevos bujes desmontables cuando el crecimiento supera las 0,05" de su diámetro externo. Para el ejemplo de tubería flexible de 1,25", la tolerancia de crecimiento diametral es de 1,30" de diámetro externo, limitando su servicio a una fracción de la duración en servicio proyectada.

Limitaciones de colapso. En servicios convencionales con CT, las cargas de tracción se aplican en la forma de peso y arrastre de tubo cuando se lo extrae del pozo. En todas las tuberías, la resistencia al colapso disminuye cuando el tubo está expuesto a cargas de tracción mayores. Sin embargo, se desarrolla una condición mecánica secundaria en el servicio convencional de tubería flexible que afecta drásticamente la resistencia al colapso.

Los nuevos CT son casi un 100% redondos hasta ser enrollados en los carretes de servicio o almacenamiento. Debido al radio de flexión reducido del carrete, el tubo adquiere una forma levemente oval (98% a 99% redonda) cuando se enrolla por primera vez. La disminución de la redondez se conoce como grado de ovalidad, el cual se obtiene mediante la división de la diferencia máxima de las mediciones del diámetro externo del tubo (tomadas en la circunferencia) sobre el diámetro determinado del tubo. La ovalidad generalmente se representa como un cambio porcentual en la redondez del tubo.

Ovalidad = (D MÁX - D MÍN )/ D NOMINAL X 100

Como la tubería está continuamente enrollándose y desenrollándose del carrete y pasando sobre el cuello de cisne, la ovalidad del tubo puede aumentar entre un 1% y un 5%. Varios estudios (teóricos respaldados por datos de ensayos) sugieren que a medida que la redondez del CT disminuye, la resistencia al colapso baja drásticamente. El API RP 5C7; Práctica Recomendada para las Operaciones con Tubería Flexible en los Servicios de Pozo de Petróleo y Gas publicó un método de predicción del colapso del CT que incorpora los efectos de la ovalidad, la tensión y la carga de torsión. Empleando ecuaciones registradas en el API RP 5C7 , la Fig. 4.6 ilustra las predicciones de presión de colapso para varios grados de CT de 1,25" de OD (0,095" de WT) con 2% de ovalidad.

El Grupo de Recursos del API para Tubería Flexible continúa trabajando en la evaluación de la vida útil del CT en cuanto al desgaste normal de la estructura de un tubo. Otros factores a tenerse en cuenta al intentar determinar la vida útil por fatiga del ciclo de flexión y las subsiguientes limitaciones de presión del CT incluyen el grado de corrosión externa e interna del tubo, exposición a sulfuro o cloruro, fisura por esfuerzos y defectos en la superficie, tales como hendiduras y cortes.

-Fin de Articulo-

Fuente: Petrû°leo Internacional

7667 lecturas | Ver más notas de la sección Novedad Tûˋcnica

- BRENT 69,11

- BRENT 69,11