La perforación en arenas agotadas puede traer como consecuencia pérdidas de circulación, incremento del tiempo no-productivo (NPT) y aumento en el costo del lodo. Los remedios tradicionales para las pérdidas de secado con frecuencia complican la perforación y la finalización del trabajo. Se probó una solución innovadora y preventiva, en diferentes campos mientras se perforaba en terrenos altamente agotados.

Introducción

Los problemas de pérdida de circulación relacionados con la perforación en arenas agotadas se componen por: la baja gradiente de fracturas en las capas y la alta densidad de lodo, el cual se requiere para minimizar las fallas compresivas en lutitas adyacentes. Las típicas técnicas de control de pérdida de circulación son muy costosas y no siempre son aplicables. Para las arenas agotadas es mejor prevenir el problema de pérdida de circulación y no luego tratar de curarlo.

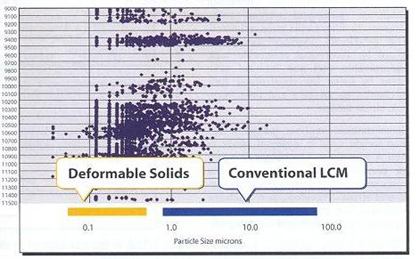

El material de pérdida de circulación (LCM) puede no ser eficaz cuando se lo utiliza para prevenir las pérdidas de retorno en arenas agotadas, porque la mayoría de los LCM convencionales son demasiados largos para puentear las gargantas de poros. Además también pueden ser dañinos para el sistema de fluidos porque tienden a contribuir al grosor del revoque de filtración externo y aumenta el potencial para el pegamiento de la tubería.

Figura1: EL pequeño tamaño de la partícula contribuye a la formación del revoque de filtración externo e interno.

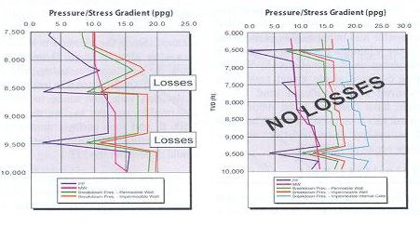

Figura 2: La densidad del lodo, el esfuerzo mínimo horizontal y la presión de fracturación para el Pozo A y B.

Un novedoso material de prevención de pérdidas, el cual es un selladordeformable, MAX-SHIELD, fue desarrollado para aumentar la presión antes de que comience la fractura .Los estudios de campo indicaron que las pérdidas de lodo en arenas depletadas se pueden reducir con este producto.

El diseño de fluidos de perforación

Un lodo inhibido a base de agua (WBM) con una baja pérdida de fluidos fue seleccionado para maximizar la estabilidad de la lutita y minimizar la invasión con filtrado en las arenas agotadas. Se agrega el sellador a los fluidos de perforación, antes de perforar las formaciones de arenas agotadas en concentraciones de 2% o 4% por volumen. Esta concentración se determina de acuerdo al grado de agotamiento, de permeabilidad y de los tamaños de las gargantas de poros en las arenas agotadas.

MAX-SHIELD es un polímero insoluble en agua pero altamente dispersible en un lodo saturado a base de agua salada. Este fue diseñado para reducir la transmisión de presión del poro puenteando gargantas de poros de arenas de baja permeabilidad y lutitas micro-fracturadas.

Como el producto consta de partículas coloidales deformables, se unirá a la interfaz del pozo (formaciones de arenisca de baja permeabilidad) y formará un revoque interno. Este puente crea un revoque de filtración interno y contribuye a la calidad del filtro externo.

Estas características de puenteo y sellado tienden a mejorar la “consistencia rocosa” y aumentar la resistencia a la fracturación. Por consecuente, la abertura entre la presión del poro y la presión de fracturación se ensancha, lo cual le permite perforar a las arenas agotadas con la densidad del lodo necesaria sin pérdidas de circulaciòn.

Comparación de pozos

Un estudio geomecánico fue llevado a cabo en 2 pozos de perfiles geológicos y de presión similar. El pozo B fue perforado utilizando la tecnología de revoque interno. Para el pozo A los datos de fractura y mini-fractura para la arena Lower Hensley estuvieron disponibles a una profundidad vertical total (TVD) de 14.200pies. Esta información fue utilizada para calibrar los modelos de tensión en el sitio.

El máximo y mínimo de tensión horizontal de las gradientes se calculó que fue de 1.02 psi/pies y 1.01 psi/pies utilizando el coeficiente de Poisson de 0.25, la constante de Biot de 0.96 y la gradiente de sobrecarga de 1.0 psi/pies.

Los esfuerzos en otras arenas fueron calculadas utilizando la arena Lower Hensley como base de calibración y considerando el efecto del agotamiento de la reserva basado en el porcentaje máximo/ mínimo de esfuerzo horizontal. La presión de fracturación fue determinada para la barrera permeable, para la barrera impermeable y para los casos de revoque interno al utilizar los parámetros mecánicos de roca rígida y cerca de los modelos de tensión del pozo.

El análisis geomecánico indicó que la densidad del lodo utilizada en arenas agotadas en el pozo “A” fue por encima de la presión de fracturación para los casos de revoque permeables e impermeables y fue mayor que el mínimo de esfuerzo horizontal. Por lo tanto se generaron y propagaron nuevas fisuras, como resultado de la significante pérdida de lodo sin utilizar las arenas agotadas.

La densidad de lodo, el esfuerzo horizontal mínimo y el perfil de presión de fracturación para el pozo B fue obtenido con los mismos parámetros geomecánicos, los cuales se encuentran en las figuras 2 a y 2b. En el pozo A, el cual experimentó severas pérdidas de densidad del lodo fue más elevada que la presión de fracturación tanto para los casos de revoque permeable como impermeable y el mínimo de esfuerzos horizontales en 3 formaciones agotadas. En el pozo B estas formaciones de arenas agotadas se hubiesen fracturado y grandes pérdidas de lodo hubiesen ocurrido si no se hubiese utilizado un sellador deformable. A causa de las propiedades del sellador, no hubo pérdidas de lodo en el pozo B.

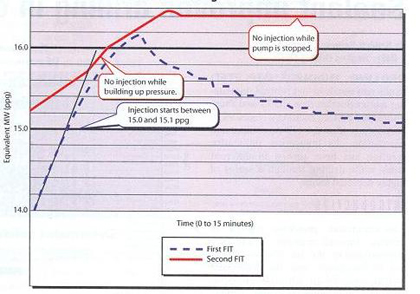

Figura 3: Los datos del ensayo de presión de admisión indicaron una efectiva presión de sellado y una efectiva mejora en la resistencia de la formación.

El pozo del sur de Texas

Otro ejemplo utilizado para confirmarlo es un pozo perforado en el sur de Texas en una zona de 12 ¼ pulgadas de 8.000pies a 10.514pies. Se necesitó un incremento de la densidad del lodo de 12 lib/gal a 16 3 lib/gal para alcanzar la próxima profundidad de entubación, debido a la presión de la zona de transición. La presencia de varias arenas agotadas propensas a pérdidas de lodo y adhesión diferencial presentaron un desafío para la perforación. Un tubo de 9 7/8 pulgadas se colocó a 8.000pies y una prueba de integración de formación (FIT) fue realizada 15pies debajo del zapato para asegurar que la densidad del lodo que fue programada aumente tanto como sea posible.

EL resultado inicial del FIT (figura 3) indica que la presión de fuga del fluido comenzó a 15.3 lib/gal EMW, y el bombeo se detuvo a 16.1 lib/ gal EMW para evitar que se fracture la formación.

Los datos indicaron que la máxima densidad de lodo seguro y posible fue sólo de 14.6 lib/gal. Como consecuencia se inhabilitó la perforación de la zona de transición en 1 parte como fue planeada. Como el diámetro del pozo programado ya era pequeño, no hubo espacio para una nueva cañeria para contingencias y la arquitectura total del pozo fue puesta en peligro. Luego se decidió agregar al lodo un 3% del sellador deformable, se perforaron 1.500pies, y luego se realizó otra FIT.

El segundo FIT fue realizado a 9.640pies. La presión aumentó un equivalente a 16.5 lib/gal, sin inyección. La prueba fue satisfactoria y la perforación continuó. La TD (profundidad total) planeada a 10.515pies se alcanzó dentro de los 9 días con 16.1 lib/gal de lodo y el liner fue puesto en funcionamiento al fondo y fijado. No hubo pérdidas de lodo y se indicó que el alcance del revoque interno mejoro la resistencia a las fracturas.

Casos

Una serie de secciones de capas petrolíferas agotadas fueron perforadas en otros campos con intervalos de 12 ¼ 9 ½ y 6 ½ pulgadas. En algunas de estas formaciones de areniscas se esperaba tener una presión de agotamiento extremadamente baja tan alta como 8000 psi.

El revoque interno alcanzó el WBM que fue planeado para eliminar la adhesión diferencial, la pérdida de lodo y los problemas de registro que el operario se encontró en los pozos de referencia. Se agregó un 3% más del producto en la concentración por volumen. Esta concentración se tuvo que mantener durante los 3 intervalos.

En los dos primeros pozos, todas las partes fueron perforadas con éxito sin adhesión diferencial o pérdida de lodo en las arenas agotadas. Todas las ejecuciones de registro fueron hechas sin problemas, y se ahorraron varios días de equipo de trabajo comparado con los otros pozos. Esta reducción de cantidad de días de perforación y el costo fue logrado con las mejoras en el lodo de inyección a base de agua, el cual fue utilizado previamente en este campo. Esto fue considerado un gran logro porque los problemas habían ocurrido en la mayoría de los pozos perforados por el operario en este campo.

Conclusiones

Las pruebas de terreno y los estudios geomecánicos indican que la pérdida del lodo asociado con arenas compactas y agotadas se puede reducir con el uso de este producto. La prevención de las pérdidas de lodo mejora la eficiencia de la perforación, reduce el costo y mejora la estabilidad del pozo. Las arenas altamente compactas y agotadas pueden ser perforadas,

de manera económica, con un mejor entendimiento de los mecanismos de puenteo de los poros de la arena y con la formación de un revoque interno de lodo.

Traducido por: Natalia Abella

- BRENT 63,13

- BRENT 63,13